Шпиндель для фрезерного станка

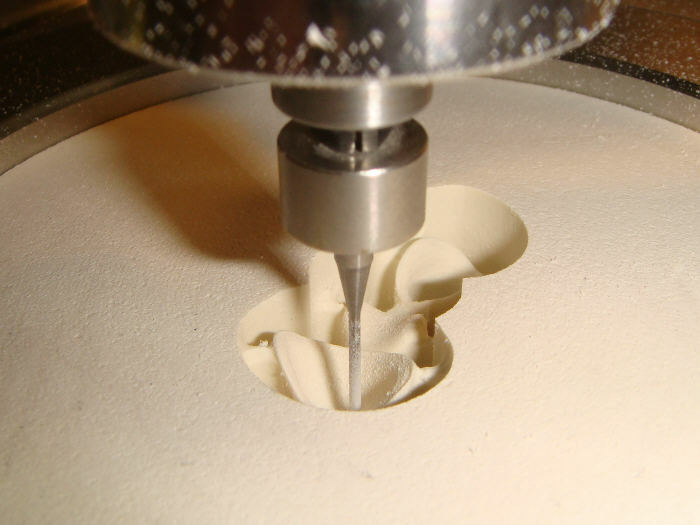

На этапе выбора фрезерного станка, его размеров, необходимых параметров, мы в обязательном порядке обсуждаем с заказчиком выбор шпинделя. Он является «главным рабочим инструментом» станка и его параметры будут влиять на работу оборудования в целом.

Основными критериями выбора шпинделя являются:

- Обрабатываемый материал

- Вид обработки (3D или 2D раскрой)

Эти два критерия неразрывно связаны между собой и их разделение лишь условно, т.к при работе с одним видом материала мы можем использовать разный вид обработки в зависимости от специфики производства .Во всех параметрах при покупке шпинделя указывается, несколько основных характеризующих ту или иную модель:

1.Мощность шпинделя

Мощность шпинделя определяет, максимальный диаметр используемых для работы фрез и обрабатываемые этими фрезами материалы. Для обработки алюминия, пластика, дерева или ламината фрезами до 5мм достаточно шпинделя (0,8 кВт 24000 об / мин), и соответственно фрезы до 8мм-1кВт шпинделя, фрезы до 12мм-3,3 кВт шпинделя, фрезы до 16мм - 5,6 кВт шпинделя. Для стали, мы должны в первую очередь выбирать шпиндель с более низкими оборотами вращения (15.000 до 18.000 об / мин) и соответственно фрезы до 10 мм - 3,3 кВт шпиндель, фрезы до 12 мм - 5.6 кВт шпиндель, фрезы до 16 мм - 7квт шпинделя, фрезы до 20мм - 10 кВт шпинделя.

2.Скорость шпинделя

Скорость шпинделя номинальное значение плиты идентификации, она может быть (от 1000,3000…6000… 12.000… 24.000,40000 до 60000 об\мин), это не означает, что шпиндель всегда вращается с этими оборотами. Обороты могут управляться инвертором, но вы должны помнить, что мощность шпинделя-это значение крутящего момента, умноженное на скорость вращения, поэтому при сохранении крутящего момента и уменьшении оборотов на половину-примерно половина мощности также падает. И здесь мы должны пойти на компромисс ...

Нет шпинделя для всего. Более высокая мощность шпинделя больше диаметры подшипников и эти подшипники причина ограничения скорости шпинделя. Чем больше диаметр подшипника, тем выше центробежная сила, с которой шарики нажимают на ходовые дорожки наружного кольца подшипника, и, таким образом, выделяется больше тепла. Поэтому, 40.000 об / мин, шпиндели, как правило, производится только в низком диапазоне мощностей.

3.Охлаждение шпинделя

Немного вернемся к видам обработки и рассмотрим вариант 3D фрезерования при котором требуется длительная программа свыше 10 часов подряд, при таких нагрузках происходит нагревание шпинделя и требуется его охлаждение. Существует два типа: воздушное и жидкостное. Воздушное охлаждение эффективно, при небольших мощностях шпинделя и коротких программах обработки. Жидкостное более эффективно в своей работе и играет важную роль при непрерывной обработке материала свыше 8 часов.

В заключение мы надеемся на полезность прочтенной Вами информации и будем рады предложить для вас профессиональное оборудование с гарантией качества и индивидуального подбора. Оставляйте заявку на нашем сайте.